前北美地区丰田汽车制造公司总裁箕浦照幸曾说过一个他刚刚入职丰田汽车的故事。某天早上,箕浦照幸刚进入工厂,就被主管立即要求:“站到那个圆圈里观察作业流程和思考。”至于要看什么,则毫无交代。就这样,箕浦照并在圈圈里连续站了 8 个小时。这位在工厂地板画圈圈的主管,正是丰田生产方式的创始人、前丰田汽车副社长大野耐一;而这个圈圈,也因此名为“大野耐一圈” ( Ohno Circle ) , 是丰田实践现场主义最著名的表征。大野耐一认为,如果不充分了解实际情况,就不能解决问题,做不出改善。当然今天本文并非去探讨“大野耐一圈” 如何在企业里面如何开展,而更想从这个有趣的小故事出发谈一谈丰田汽车在构建丰田生产方式的背后所隐藏的企业持续改善文化的基础理念。

如前文所述,大野耐一圈真正的用意,要让管理者现地现物现实的去了解现场发生的问题,这就是著名的源自于大野耐一的"三现主义",即现地、现物、现实。三现主义是一种深入现场,了解问题核心、追求真相与实效的管理哲学和工作方法。它强调通盘且彻底地掌握现场流程细节,以找出问题的真正起因,进而做到确实的改善。在面对问题与挑战时,管理者及执行者应直接深入到问题发生的现场(现地),亲自观察、接触实际物品或状况(现物),并基于当前的真实情况(现实)来进行分析、判断和决策。而笔者认为这正是丰田持续改善最核心的文化内核之一。

01

大野耐一的"三现主义"

如前文所述,大野耐一圈真正的用意,要让管理者现地现物现实的去了解现场发生的问题,这就是著名的源自于大野耐一的"三现主义",即现地、现物、现实。三现主义是一种深入现场,了解问题核心、追求真相与实效的管理哲学和工作方法。它强调通盘且彻底地掌握现场流程细节,以找出问题的真正起因,进而做到确实的改善。在面对问题与挑战时,管理者及执行者应直接深入到问题发生的现场(现地),亲自观察、接触实际物品或状况(现物),并基于当前的真实情况(现实)来进行分析、判断和决策。而笔者认为这正是丰田持续改善最核心的文化内核之一。

正如Jeffrey.Liker教授在《The Toyota Way》中谈到他在丰田汽车内部访谈时,问到丰田模式和其他管理方法有何不同的时候,最常听到的第一个问题是“现地现物”。除非你亲自实地查看,否则任何企业问题的任何部分,你都无法确实了解,丰田公司不容许任何“理所当然”的想法,也不容许只凭借他人提出的报告。

按字义直接翻译,“现地”(genchi)意指问题或现象发生的具体地点或环境,要求人们不依赖二手信息或推测,而是亲临现场,感受第一手资料。“现物”(genbutsu)意指实际材料或产品,是对问题直接相关的物品、设备、流程等进行细致入微的观察与检查,通过直接接触来发现隐藏的问题点和改善空间。现实意指基于前两者所获得的信息,客观、真实地评估现状,不受主观偏见或固有思维模式的束缚,从而制定出切实可行的解决方案。在丰田公司内部,现地、现物、现实意指“亲自到现场查看以了解实际情况”。任何解决问题的流程、新产品的研发,或评估某员工的表现,第一步是了解实际情况。为了解实际情况,你必须亲自到现场。

说到这里,为学习丰田模式,高层领导也许会下令今天起,所有工程师和经理人将必须花半小时在现场观察以了解实际情况,这很容易做到。但是这里必须要指出的是,如果这些员工如果欠缺分析与了解实际情况的技巧,这种实务恐怕不会有什么成效。现地现物有粗浅版本,也有更深入版本。真正的丰田模式除了要求员工和经理人必须深入了解操作流程、标准化工作等,同时还必须有能力对实际情况进行仔细评估与分析(可能包括数据的分析)。

此外,他们必须知道如何对观察到的任何问题找出根本原因,并有效地和其他人沟通。我们真正要做的不仅仅是亲自到现场查看而已,而是要问:“发生了什么?你看到什么? 情况如何?问题何在?问题的原因是什么”。如果只是做到亲自到现场查看,但问题是,您进行了真正深入的分析吗?你真的了解情况与问题吗?最根本的是,我们必须根据实际信息(而非理论)来作决策。有人会说:“凭常识就可以判断,我知道问题出在哪里。”但是,只有收集资料和深入分析才能告诉你,你的常识到底正不正确。

02

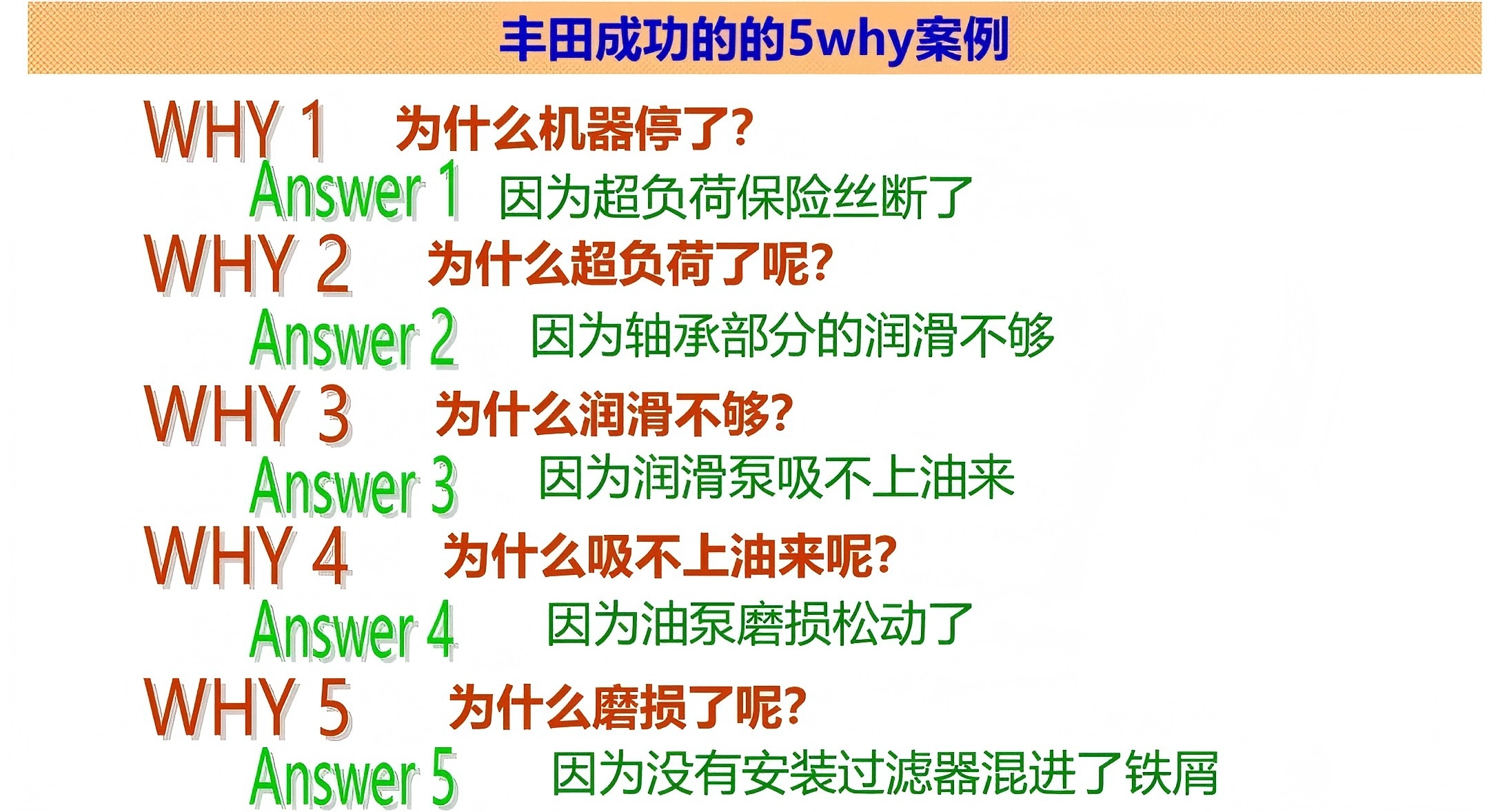

丰田5why分析法

除了三现主义,丰田持续改善文化的另一个核心理念就是强调对问题的彻底了解和对问题根因的分析解决。大野耐一曾经强调过,要真正解决问题必须找出问题的根本原因,而不是问题源头;根本原因隐藏在问题源头的背后。举例来说,你可能会发现某问题的源头是某个供货商或某个机械中心,亦即问题发生在那儿,但是,造成问题的根本原因是什么呢?答案必须靠更深入的挖掘,询问问题何以发生。先问第一个“为什么”,获得答案后,再问为何会发生,依此类推,问5次“为什么”。这就是丰田模式中著名的“5why分析法”,当然这里5是虚指,并非一定要问5次“为什么”。

基于三现主义和多问几个“为什么”从根本上解决问题的理念,丰田发展了具有丰田特色的切实可行地解决问题的方法,爱波瑞结合丰田的问题解决理念和国内大多数企业实际情况,将这种源自于丰田的问题解决的步骤总结问题解决八步法:

根据八步法在开始使用“5个为什么”分析方法之前,我们必须先清楚问题是什么。在明确问题之后,需要把握现状的事实和数据并制定改善目标。然后,我们可以首先试着找出原因点,在哪里能观察到问题?可能原因是什么?然后向上追踪至根本原因的邻近区,你可以使用“5个为什么”分析来找出根本原因。此流程的最终目的是制定并执行对策,以及评估对策的执行结果。如果对策有效,改善的措施需要变成新标准化方法的一部分,也就是通过对问题的根本解决,实现对企业流程的持续优化和改进。

二十世纪九十年代,彼得·圣吉(Peter Senge)就在其名著《第五项修炼》(The Fifth Discipline)中倡导过此观念,并对学习型企业作出了如下定义:“在一个学习型企业中,大家持续扩展他们的能力,以创造他们真正期望的成果,培养全新的、前瞻的思考方式,以实现共同的抱负,同时,大家持续不断地学习该如何共同学习”。

而实际上所谓构建持续改善的企业文化,打造学习型组织就是要持续不懈地应用问题解决流程持续改进流程,从而促成了无数的小型学习过程。这种模式使得丰田公司从错误中学习,找出问题的根本原因,提出有效的解决方案,授权员工执行这些对策,并制定流程标准化以把新知识转移给需要的人员,使其变成整个公司所了解的知识与行为方式,从而提升了丰田的竞争力。而这正是笔者希望通过这篇文章与您分享的:正确的流程和具备解决问题能力的人才方能产生优异成果,建立正确的稳定的流程需要不断的彻底解决问题以持续改进流程,而员工解决问题的能力也必须在解决问题的实务中提升,而这也正是成为学习型组织的唯一道路。

作者:爱波瑞高级咨询顾问徐翔

扫码关注

返回顶部

返回顶部